На чтение 21 мин Просмотров 2.6к. Опубликовано

Содержание

- Суть системы бережливого производства

- Потери в системе бережливого производства

- Ненужные перемещения рабочих

- Необоснованная транспортировка материалов

- Ненужная обработка

- Время ожидания

- Скрытые потери от перепроизводства

- Лишние запасы

- Дефекты и их устранение

- Потери творческого потенциала

- Неравномерность выполнения операции

- 11 популярных методов и инструментов бережливого производства

- Система TPM или Total Productive Maintenance

- Система 5S

- Система SMED или Single Minute Exchange of Dies

- Система JIT или Just in Time

- Дзидока

- Вытягивающее поточное производство или Pull Production

- Картирование потока создания ценности

- Kanban

- Визуализация

- U-образные ячейки

- QFD-анализ

- Алгоритм внедрения системы бережливого производства

Что это? Система бережливого производства – это концепция, основанная на принципах экономии материальных и человеческих ресурсов. Ее применение приводит не к снижению, а наоборот, к повышению качества продукции.

Где применяется? Lean-технологии уместны не только в производстве, хотя изначально разрабатывались именно для промышленных предприятий. Они также актуальны для банковской системы, сферы высоких технологий, медицины и т. д.

Суть системы бережливого производства

Lean production, lean-технологии, бережливое производство — это философия в менеджменте, смысл которой — создавать большую ценность для потребителя за счёт меньших усилий компании. Все это правильнее назвать не технологиями, а идеологией.

Главный фокус Lean — создание ценности; бережливость и экономия — лишь следствие, которое упрощает компании жизнь. Топ-менеджер Toyota Тайити Оно, один из главных идеологов Lean, говорил так: «Следовать Lean — значит дать клиенту то, что он хочет, сколько хочет и когда хочет». Поэтому lean-технологии — это в первую очередь про клиентоориентированность, а уже потом — про бережливость.

Такая организация бизнеса выгодна всем. Так, потребители получают продукцию в лучшем качестве, а производитель, если и теряет в маржинальности, то не так много.

Образование lean-философии произошло на производстве в японской компании Toyota. Изначально, название звучало следующим образом – Toyota Management System. Затем распространение этой технологии перешло на другие производства и бизнес непроизводственной сферы.

Lean production – это название данного термина в английской интерпретации. «Бережливое производство» не является дословным переводом этих слов. В оборот оно было запущено издательством «Альпина Паблишер», которое выпустило в нашей стране книгу авторов Джеймса П. Вумека и Дэниела Джонса «Lean Thinking: Banish Waste and Create Wealth in Your Corporation».

Оригинальный перевод слова lean звучит как «тощий», «рачительный», «скудный». Так как подбор близкого термина представляет собой сложную задачу, то книгу назвали «Бережливое производство. Как избавиться от проблем и добиться процветания вашей компании».

Некоторые представители консалтинговых компаний и часть научного сообщества предпочитают не переводить слово lean так же, как, в свою очередь, поступили с «офисом» или «компьютером».

Система бережливого производства нужна для решения следующих задач:

- Увеличения отдачи капитала путем уменьшения наличия запасов и сокращения времени от момента получения заказа до момента доставки.

- Обеспечение эффективности бизнес-процессов за счет передачи ответственности и освобождения руководителя или собственника компании от решения текущих и рутинных вопросов.

- Снижения зависимости работы предприятия от ключевых сотрудников и возможности быстрой организации процесса обучения.

- Изменение отношения к конкурентной борьбе путем фокусирования на потребностях клиентов, а не на сравнивании своей продукции с продукцией конкурентов.

- Использования внутреннего потенциала работников и предприятия за счет увеличения вовлеченности каждого в процессы по решению и предупреждению проблем.

Потери в системе бережливого производства

В современном бизнесе к потерям относят такие операции, на которые приходится тратить время и ресурсы, при этом ценность товара или услуги для потребителя не повышается. Целью бережливого производства является учет, анализ и устранение всех потерь в процессе работы предприятия.

Японским инженером и предпринимателем Тайити Оно было предложено семь концепций потерь, к которым, немного позднее, американские исследователи управления добавили еще три. В итоге в настоящее время различают десять видов потерь.

Ненужные перемещения рабочих

Возникновение потерь этого вида происходит за счет:

- нерациональной или неправильной организации рабочих мест;

- лишних движений работников с целью поиска нужного инструмента, приборов, приспособлений и т.д.

Как произвести учет всех потерь при внедрении системы бережливого производства?

Для этого потребуется провести «фотографию» рабочего дня каждого сотрудника, а при необходимости, нескольких смен. При этом осуществляется подробная фиксация времени, которое он тратит на перемещение от места выполнения работ к месту хранения инструмента и заготовок, поиск нужного из общей массы.

Затем полученный результат умножается на количество сотрудников и число рабочих смен в календарном году. Благодаря такому подходу владелец бизнеса или руководитель может определить, какие потери несет компания из-за лишних движений.

Рассмотрим пример устранения ненужных перемещений сотрудников.

На предприятии автомобильной сферы на одном из производственных участков хранение инструмента осуществлялось в общем шкафу. После проведения сменно-встречного собрания и получения задания работники подходили к нему, брали один инструмент, а затем в течение дня по мере надобности осуществляли его замену на другой. Так, за смену около 15 % рабочего времени приходилось на перемещение до инструментального шкафа и назад.

В целях устранения потерь для каждого рабочего на его непосредственном рабочем месте изготовили небольшие тумбы для хранения инструмента, необходимого при выполнении работ. В итоге за счет одного улучшения были сокращены потери рабочего времени на перемещение людей, а их рабочее место стало более удобным. В результате показатели производительности труда были увеличены на 15 %.

Необоснованная транспортировка материалов

Здесь имеются в виду потери, возникающие вследствие перемещения материалов, не добавляющее ценностей конечному продукту. Причинами возникновения таких ситуаций являются:

- Перемещение материалов между подразделениями предприятия, которые расположены на большом расстоянии друг от друга.

- Нерациональное и неэффективное расположение и планировка зданий и помещений.

Как посчитать возникающие потери?

Для этого необходимо представить заготовку, привезенную на склад материалов или в цех подготовки производства, и мысленно проделать весь путь, который она пройдет в процессе дальнейшей обработки до выхода готового продукта.

В результате будет известно расстояние, пройденное в технологической цепочке работ, сколько циклов подъема и опусканий перенесет полупродукт, как много времени и ресурсов на это затрачивается. Кроме того, из-за перемещений возможно ухудшение его качества (вмятины, сколы, трещины и т.д.). Затем нужно полученные потери актуализировать в соответствии с годовым количеством заготовок.

Пример устранения потерь с учетом системы бережливого производства на предприятии.

На предприятии автомобильной отрасли при изготовлении крупногабаритного корпуса, согласно технологической инструкции производства работ, деталь дважды приходилось перемещать на участок сварки. Это обуславливалось тем, что сначала корпус сваривали из отдельных сегментов, произведенных на механическом участке, затем его перевозили опять к механикам для обработки поверхностей.

Далее на обработанное изделие на сварочном участке приваривали сборочную единицу и в очередной раз перемещали на мехучасток для обработки швов. Налицо нерациональное использование рабочего времени, которое тратилось не только на перемещение обрабатываемой детали, но и на ожидание погрузчика. Специалисты по развитию системы бережливого производства предложили организовать сварочный пост рядом с участком механической обработки в непосредственной близости от электротележки.

Читайте также: Оптимизация производства: принципы и методы

В результате высвобождаются услуги погрузчика, так как погрузочно-разгрузочные работы осуществляются кран-балкой, а перемещение на значительно меньшее расстояние – электротележкой. Итогом всех этих совершенствований является экономия времени в размере 415 минут в месяц. Этого времени хватит на изготовление двух дополнительных корпусов.

Ненужная обработка

Такие потери возникают при наличии бесполезных свойств товара для заказчика. Это может быть в случаях:

- когда производится товар с ненужными или избыточными для потребителя функциями;

- изделия имеют необоснованно сложную конструкцию;

- применяется дорогая упаковка товара.

Как определить потери?

Для этого нужно посетить покупателя (заказчика) или поговорить с ним по телефону и узнать, как он собирается применять вашу продукцию. Если вы являетесь производителем деталей, то следует посмотреть, как у заказчика происходит монтаж изделия и сопутствующие операции. Это делается для того, чтобы узнать, какие конструктивные элементы или свойства материала не используются.

Помимо ваших наблюдений, следует обязательно обговорить с монтажниками или покупателем, что на их взгляд лишнее или второстепенное. После этого вы сможете оценить, какие потери ежегодно несет ваша организация на обеспечение никому не нужных свойств.

Пример устранения потерь в соответствии с системой 5S бережливого производства. На предприятии по изготовлению автобусной техники окраска всех поверхностей осуществлялась в соответствии с высшим классом точности. После общения с большинством покупателей выяснили, что это никому не нужно. В технологический процесс внесли изменения по снижению класса точности окраски невидимых и скрытых поверхностей. В результате проведенных мероприятий издержки предприятия сократились на значительную сумму.

Время ожидания

В соответствии с системой управления бережливым производством, эти потери вызваны простоями оборудования, машин или работников, которые объясняются ожиданием необходимых материалов или информации, времени начала следующей операции и т.д. Причины возникновения такой ситуации могут быть разными:

- сбои в логистических цепочках по доставке материалов, сырья и запасных частей;

- выход оборудования из строя;

- отсутствие необходимой документации;

- ожидание решений вышестоящего руководства;

- сбои в работе программного обеспечения.

Как посчитать возникающие потери?

Необходимо проводить подробную «фотографию» работы как персонала предприятия, так и оборудования. В результате появляется информация о том, сколько времени в течение рабочей смены простаивала техника из-за поломок и иных причин, сколько трудящихся было в вынужденном простое из-за отсутствия заготовок, инструмента и т.д. Затем время простоя оборудования и сотрудников нужно умножить на годовое количество рабочих смен. Это и будут потери.

Пример устранения потерь согласно системе 5S бережливого производства. В одном цехе завода по изготовлению автомобилей часть оборудования простаивала длительное время из-за неисправностей. Простои удалось уменьшить после того, как оборудование перестали отправлять в ремонт и открыли пункт устранения неполадок непосредственно на территории цеха.

Если станки ломались, то рабочий давал заявку ремонтникам, после чего последние оперативно устраняли неисправность. В результате время простоев оборудования и людей значительно сократилось.

Скрытые потери от перепроизводства

Этот вид потерь считается самым опасным, так как его следствием является возникновение других потерь. Но, несмотря на это, многие организации практикуют изготовление чего-либо в больших объемах, чем это нужно заказчику. Причинами появления потерь от перепроизводства являются:

- планирование производства с полной загрузкой оборудования и всего персонала;

- изготовление товара большими партиями;

- производство заведомо большего объема продукции;

- изготовление товара, на который нет спроса;

- дублирование работ.

Как посчитать потери?

В первую очередь необходимо определить количество невостребованного товара, который лежит на складе в течение месяца, квартала и года. Стоимость всей этой продукции является замороженным активом или неработающим капиталом. Помимо этого, деньги тратятся на содержание и обслуживание складских помещений. При хранении товар может испортиться. Сложив вместе все эти потери, появляется осознание того, сколько компания теряет средств, времени и ресурсов.

Пример устранения потерь в соответствии с организацией системы бережливого производства. На предприятии, изготавливающем запасные части для автомобилей, планирование объема производства осуществлялось исходя из количества сотрудников и загрузки станочного парка. Таким образом, техника работала на износ, объемы производства росли, и происходило затоваривание складов.

Руководство компании полностью пересмотрело концепцию организации изготовления товара после изучения потребительского спроса и показателей прибыли, характерных для каждого вида продукции. В результате от производства нерентабельной продукции пришлось отказаться, а освободившиеся мощности переориентировать на выпуск товара, который пользуется повышенным спросом. Итогом всех этих действий стало устранение потерь от перепроизводства и значительное увеличение прибыли.

Лишние запасы

Появление на складах излишков свидетельствует о том, что происходит закупка впрок сырья и материалов. В такой ситуации система менеджмента бережливого производства озвучивает появление следующих видов потерь:

- повышенная оплата за аренду складов;

- увеличение расходов на заработную плату сотрудников склада;

- ухудшение характеристик сырья и материалов из-за их длительного хранения;

- незавершенное производство.

Как посчитать потери?

Необходимо определить, сколько на предприятии хранится запасов, которые понадобятся на производстве только через неделю, сколько будет стоить их хранение. Также следует провести ревизию складов на предмет того, какое сырье уже не будет востребовано для изготовления продукции и как много испорченного материала есть в наличии. Таким образом, появляется возможность узнать, сколько средств компании находятся в замороженном состоянии и сколько стоили испорченные материалы.

Ниже приведен пример устранения потерь в соответствии с совершенствованием системы бережливого производства.

На предприятии, производящем автобусы, объем незавершенного производства составлял 16 дней. На сборочном участке ситуация со снабжением была организована из рук вон плохо, так как комплектующих одного вида было очень много, а другого, наоборот, не хватало.

В срочном порядке на участке был налажен процесс поставки необходимых комплектующих в количестве, соответствующему плановому заданию. В результате выпуск готовой продукции увеличился, появилась дополнительная прибыль, благодаря которой было закуплено современно оборудование и увеличен фонд оплаты труда.

Дефекты и их устранение

Причинами таких потерь являются устранение брака или полная переделка продукции.

Как осуществить подсчет потерь в соответствии с lean-системой бережливого производства?

Необходимо посчитать, какое количество брака на предприятии производится в месяц, квартал и год. Сколько средств затрачивается на его утилизацию или переделку? Важно осознавать, что заказчик оплачивает только годную продукцию, таким образом, эти расходы ложатся на плечи компании.

Пример устранения потерь. На предприятии пищевой отрасли количество дефектной продукции было очень большим: коржи-полуфабрикаты для тортов не имели нужный товарный вид. В связи с этим был усовершенствован технологический процесс, стали применяться новые методы контроля качества производства, а именно, в случае сбоя моментально срабатывает сигнализация и конвейер останавливается. Проблема устраняется в сжатые сроки и работа возобновляется. В результате количество брака на предприятии сократилось на 80 %.

Потери творческого потенциала

Здесь идет речь об игнорировании идей работников, направленных на улучшение производственного процесса, обеспечение безопасных условий труда, а также иных операционных улучшений.

В качестве примеров можно привести следующие ситуации:

- рутинную работу приходится выполнять квалифицированным специалистам;

- предлагаемые сотрудниками полезные идеи и изменения не принимаются вышестоящим руководством;

- невнимательное отношение к работникам (например, начальнику некогда выслушать идею в данный момент, а потом или забыл, или сотрудник постеснялся второй раз подойти) приводит к потере возможности усовершенствования чего-либо.

Рассмотрим пример операционных улучшений на примере сварочного производства предприятия по выпуску автомобилей. Молодой, но грамотный специалист, недавно устроившийся в данную организацию, сразу определил несовершенство работающей технологии. Оно заключалось в перемещении стапеля кран-балкой. По его мнению, данную операцию было бы логичнее выполнять с помощью воздушной подушки. Такое нововведение позволит переносить стапель одним работником намного быстрее.

Но озвучивание своего предложения непосредственному начальнику, мастеру участка, ни к чему не привело. В ответ сотрудник услышал совет не совать нос в отработанный процесс и лучше выполнять свои обязанности.

Повторные попытки донести свою мысль также не принесли никакого результата. Через какое-то время, при плановом обходе предприятия руководящим составом, директор предприятия, знавший всех сотрудников, подошел спросить у новичка об условиях работы, наличии трудностей или проблем. Молодой специалист озвучил свою идею, которая понравилась руководителю, и он дал добро на ее реализацию. В результате экономический эффект от ее внедрения составил 1 млн. руб. в год.

Неравномерность выполнения операции

Все эти виды потерь при построении системы бережливого производства необходимо минимизировать, а в идеале – полностью устранить, без выделения дополнительного финансирования. Это скажется на улучшении качества производимого продукта и снизит его стоимость.

11 популярных методов и инструментов бережливого производства

Понятие «бережливое производство» не заключается в одной методике или даже в группе методик. Более корректно будет назвать это философией, в рамках которой допустимо применять различные методы. Ниже приведены 11 наиболее востребованных инструментов технологии Lean.

Система TPM или Total Productive Maintenance

Дословный перевод с английского языка звучит как «всеобщий уход за оборудованием». Суть системы TPM заключается в поддержке оборудования в работоспособном состоянии за счет регулярных профилактических работ. Такой подход к организации производства позволяет обеспечить безаварийный режим труда и избежать задержек.

Читайте также: Автоматизация производства: виды, уровни, этапы внедрения

Пользуясь данной системой ТРМ, можно снизить потери, связанные с возникновением брака и ожиданием.

Система 5S

Эта технология поддерживает создание эффективного рабочего места. Целью 5S является наведение порядка на рабочих местах сотрудников, поддержание чистоты и укрепление дисциплины. Включает в себя пять принципов организации рабочего места, которые заключаются в сортировке, рациональном расположении, уборке, стандартизации и совершенствовании.

С ее помощью устраняются потери, возникающие из-за лишних этапов обработки, избыточных перемещений, брака и ожидания.

Система SMED или Single Minute Exchange of Dies

На языке первоисточника эта система звучит как «смена штампа за одну минуту». Здесь идет речь о замене пресс-форм на производстве. В данном случае SMED – это набор методик и техник, целью которых является ускоренная переналадка технологического оборудования.

С помощью системы SMED бережливого производства происходит устранение потерь от брака и ожидания.

Система JIT или Just in Time

Дословный перевод этой системы — «точно в срок». При таком подходе к производству каждый компонент технологической цепочки поступает на рабочее место в то время, когда он действительно необходим. Работа организована таким образом, чтобы не было простоев оборудования и персонала, при этом избытка сырья и материалов тоже не должно возникать.

Рассмотрим эту систему на примере ателье. Платье или костюм шьются в тот день, когда клиент готов их забрать. Just in Time работает как в производстве, так и в логистике, и иных отраслях.

Применение системы точно вовремя бережливого производства позволяет устранить потери от перепроизводства, излишних складских запасов, ненужной транспортировки и ожидания.

Дзидока

Это понятие объединяет группу методик, которые применяются для устранения дефектов, брака и необходимости переделывать конечный продукт.

Одна их методик носит название «пока-ёкэ» – poka-yoke. В переводе это звучит как «защита от ошибок», но в русском языке более популярна транскрипция – «защита от дурака».

Принцип действия заключается в следующем: производителем разрабатывается устройство, методика или техническая модификация, с помощью которых происходит снижение рисков или защита от брака. Например, все раковины оснащаются дополнительным отверстием для слива в верхней части, что не дает вытекать воде при закупорке основного слива.

С помощью этой японской системы бережливого производства происходит устранение потерь от излишних перемещений, ожидания и брака.

Вытягивающее поточное производство или Pull Production

Применение данной системы характеризуется тем, что объем продукта на каждом этапе производства определяется только потребностями последующих этапов. На финальной ступени значимым является спрос заказчика.

При таком подходе происходит устранение потерь из-за излишнего производства, ненужных этапов обработки, лишней транспортировки, ожидания и излишков запасов.

Картирование потока создания ценности

Карта потока создания ценности представляет собой простую и наглядную графическую схему, на которой отображаются все критические шаги, необходимые для производства товара или предоставления какой-либо услуги. Для каждого этапа характерно определение потребности во всех ресурсах, в том числе и времени.

Картирование потока заключается в последовательном прохождении нескольких этапов. В первую очередь необходимо создать карту текущего состояния, после чего производят анализ потока производства. Затем происходит зарисовка карты будущего состояния, и разрабатывается план по улучшению.

С помощью картирования потока происходит устранение потерь из-за излишней обработки, ненужных перемещений и ожидания.

Kanban

Этот популярный инструмент постепенно мигрировал из бережливого производства системы канбан в управление процессами и проектами. Представляет собой визуализированный инструмент, в котором лист делится на несколько столбцов, соответствующих различным этапам производственного процесса. Наиболее часто они звучат следующим образом «Что делать», «В работе», «Готово». Количество столбцов зависит от задач, которые поставлены перед сотрудниками.

В горизонтальном направлении лист разделен на строки, в которых прописывают работников, команды или подразделения. Все запланированные к выполнению задачи должны быть распределены между столбцами и строками. С помощью канбан происходит отслеживание задач и распределение нагрузки между участками или сотрудниками.

Применение этого инструмента позволяет устранить потери из-за ожидания и излишних перемещений.

Визуализация

Здесь идет речь о том, как сделать работу на предприятии наглядной.

Наиболее популярным методом визуализации является выделение контурами тех мест, где хранятся инструменты или запасные части. Еще одним способом считается цветовая маркировка, когда с помощью цветового решения можно что-то обозначить, например, различный тип инструментов или его принадлежность к определенным процессам.

К другим методам визуализации относятся:

- использование дорожных знаков;

- графические инструкции по выполнению различных операций;

- информационные стенды для сравнения «было-стало».

Здесь происходит устранение потерь, которые могут возникнуть из-за ненужного перемещения или ожидания.

U-образные ячейки

Данный метод заключается в том, что оборудование на участке или в цехе располагается в форме буквы U. Поэтому последний этап обработки происходит рядом с первым, благодаря чему оператору станков не нужно много перемещаться для начала изготовления следующей детали.

С помощью этого метода происходит эффективное устранение потерь, связанных с ненужной транспортировкой, излишним перемещением и избытком запасов.

QFD-анализ

При проведении такого анализа происходит трансформация всех пожеланий и ценностей клиентов в свойства и функции товара. Одновременно с этим, те характеристики, которые не имеют никакого значения для конечного продукта, удаляются. Все это приводит к снижению потерь.

Алгоритм внедрения системы бережливого производства

Какой бы ни был у вас бизнес, построение системы бережливого производства позволит вывести качество и эффективность работы организации на новый уровень. Дополнительным плюсом идет сокращение издержек.

Не стоит думать, что внедрение Lean технологий применимо только для крупных компаний со сложной иерархической и организационной структурой. Такой подход работает даже в небольшом бизнесе по ремонту обуви, в котором участвуют сам хозяин мастерской и два его помощника.

Вот несколько первых шагов для внедрения Lean:

- Сначала необходимо определить, какие действия принесут больше пользы вашим потребителям, а какие совершаются в силу привычки. Например, клиентам обувной мастерской совершенно неважно, как долго происходит распределение набоек по утрам между владельцем и его помощниками. Для них в приоритете получение качественно отремонтированной обуви.

- Каждое действие, которое не приносит ценности для клиентов необходимо удалить из производства. Эта задача для руководителей бизнеса. Так, хозяин мастерской по ремонту обуви должен понимать, что время, потраченное на распределение работ между сотрудниками – это критические потери, поэтому утренние совещания на рабочем месте должны иметь четкий регламент. Это правило поможет сэкономить время, которое затем потратится на качественное выполнение работ. И такому анализу подлежит весь процесс – от момента приема обуви от клиентов, до выдачи отремонтированной пары.

Читайте также: Роботы в промышленности: преимущества и области применения

- Очень важна разъяснительная работа с сотрудниками о том, какие действия в организации относятся к потерям, и как теперь может измениться производственный процесс. Важно, чтобы каждый трудящийся осознал значение понятия «ценность для клиента» и смог сам замечать и отслеживать возможные потери. В мастерской хозяин должен объяснить сотрудникам, что работать они теперь будут по-новому, соответственно их заработок увеличится. Помощники, после ознакомления со списком потерь, будут сами определять те действия, которые можно убрать или сократить, для увеличения прибыли и привлечения новых клиентов.

- В течение рабочей недели необходимо выделить один день, когда будет происходить коллективное обсуждение очевидных потерь, которые были замечены вами или вашими коллегами. Это нужно для коррекции курса lean-стратегии в организации. Например, старший помощник в мастерской заметил, что его коллега из-за толстых пальцев не может быстро заправить нитку в иголку. Этот процесс отнимает много времени и обладает раздражающим эффектом. Поэтому было предложено закупить иголки с большим ушком. Так происходит устранение потерь времени, а владелец мастерской обязательно пересмотрит и другие функциональные инструменты.

- Обязательно должно быть отслеживание обратной связи от мероприятий по устранению потерь. Необходимо делиться результатами с коллегами. После того как владелец закупил новые иглы, работа второго помощника стала намного быстрее, а сам он стал чувствовать себя увереннее. Из-за того, что процесс изготовления продукта пошел быстрее, количество выполненных заказов в день увеличилось, что позволило окупить затраты на иголки в течение двух месяцев. На еженедельном совещании хозяин мастерской озвучил результаты улучшений и отметил эффективность применения Leanв их бизнесе.

- Следует четко регламентировать и стандартизировать все действия, которые относятся к lean-концепции и приносят хорошие результаты. Так, например, в мастерской по ремонту обуви хорошо сработал SS-метод организации рабочего пространства, благодаря чему стало не нужно тратить много времени для поиска того или иного инструмента, уменьшились потери мелких деталей, легче стало вести учет материалов и инструментов. В зоне ожидания для клиентов появился удобный стол для быстрого и комфортного оформления квитанций. На еженедельном совещании было решено разработать специальную инструкцию по наведению и сохранению порядка, которая принесет пользу новым сотрудникам расширяющейся мастерской.

Все эти простые действия помогут с внедрением Lean в вашей организации. Конечно, на практике не все так радужно, как на бумаге. Обязательно будут возникать какие-то проблемы, о которых даже не подозревали. Но в любом случае не стоит опускать руки и возвращаться к старому. Для решения проблем можно обратиться к lean-коучам, которых можно найти в специальных консалтинговых фирмах.

Инструкции специалиста по бережливому производству

Лана Тарасова

Эксперт по предмету «Менеджмент организации»

Стать автором

Основные принципы бережливого производства

Традиционно, к основным принципам бережливого производства относят:

- Выявление потоков создания ценности для конкретного продукта;

- Снабжение бесперебойного потока изготовления ценности продукта;

- Предоставление потребителю доступа к продуктам.

- Стремление к усовершенствованию.

- Помимо данных принципов, выделяют и следующие:

- Получение превосходного качества;

- Гибкость;

- Установление длительных отношений с потребителями. Это достигается при помощи разделения рисков, затрат, а также информации.

Замечание 1

Основной бережливого производства является работа по устранению потерь.

Потери включают в себя определенное действие, которое направлено на потребление ресурсов. Важно отметить, что потери не создают ни какой ценности для потребителя.

Главными задачами бережливого производства являются:

- Снижение затрат, к которым относятся и трудовые;

- Уменьшение сроков создания продукции;

- Уменьшение производственных и складских площадей;

- Обеспечение поставки продукции заказчику;

- Наибольшее качество при конкретной стоимости или наивысшая цена при конкретном качестве.

Инструкция специалиста по бережливому производству

Инструкция специалиста по бережливому производству включает в себя следующие основные положения:

- Разработка и исполнение планов по введение системы бережливого производства на предприятии. Важно отметить, что начинать необходимо с нуля. Необходимо контролировать работу на каждом этапе работы. Основное требование для исполнения данной работы является проявление лидерских качеств. Мало верить, что включение бережливого производства на конкретном предприятии включает в себя огромный потенциал эффективности, нужно уметь убедить в этом каждого сотрудника, донести свои идеи до каждого, отстоять свою точку зрения, мотивировать работников;

- Введение инструментов бережливого производства в производственной области;

- Организация включения и обучения работников, нахождение обучающих программ и проведение обучения всех работников по инструментам бережливого производства. Помимо этого, сюда относится обучение теории и практики, мотивирование обмена опытом между каждыми сотрудниками и различными отделами. Все это порождает необходимость определенных знаний в сфере производственной педагогики;

- Контроль над проектными рабочими группами в проектах по увеличению эффективности производства. В данной сфере специалисту необходимо обладать знаниями, которыми обладает менеджер проектов. Руководитель проекта занимается обеспечением того, чтобы каждый сотрудник проектной группы в своей работе работал согласно разработанной схеме действий;

- Проведение консультаций для руководителей организаций, структурных подразделений, а также среди работников, которые занимаются исполнением проектов в своих подразделениях или применяющих Lean-инструменты. Знания, которые нужны для того, чтобы устранить ошибки в данной сфере, важны для эффективного решения различных проблем, а также отрицательных последствий;

- Построение процессов, направленных на постоянные улучшения в производственной организации, нахождение наилучших практик в сфере внедрения различных проектов. Для этого основным является коммуникативность, поскольку тому, кто является ответственным за включение бережливого производства приходится довольно часто общаться;

- Знания и навыки способов нахождения и отбора новых идей. Основные требования в данной сфере нужны для проведения обсуждений, в которых специалиста без применения способов модерации не смогут достичь определенных задач.

Находи статьи и создавай свой список литературы по ГОСТу

Поиск по теме

Дата написания статьи: 27.02.2017

Организация Бережливого Производства с точки зрения лидера изменений. Взгляд на внедрение с практической стороны, как это было, как лучше сделать по-другому, и где можно избежать ошибок.

Содержание

Внедрение системы Бережливого Производства – практические наработки от лидера внедрения

Организация Бережливого Производства по этапам

Что самое сложное во внедрении и организации Производственной системы?

Управление на основе принципов Lean

Ошибки организации системы Бережливого Производства, которые стоят миллионы

Бережливое Производство консалтинг

Внедрение системы Бережливого Производства – практические наработки от лидера внедрения

Предлагаю свой практический опыт для внедрения системы Бережливого Производства. Проработав на позиции руководителя направления Производственной программы, пройдя от А до Я, все стадии и этапы, могу поделиться наработками.

Для начала, если интересно, можно почитать простое описание про Бережливое Производство, что есть что (про ЛИН-технологии, про Бережливое Производство, про Производственную программу).

Организация Бережливого Производства требует системного подхода, тщательной подготовки для внедрения. Необходимо пройти все этапы перед непосредственной реализацией кардинальных изменений.

Внедрение системы Бережливого Производства идет по 3 направлениям:

- Изменение мышления

- Управление на основе принципов ЛИН

- Оптимизация процессов

Создаем базу для внедрения Производственной системы по этапам.

Организация Бережливого Производства по этапам

1 этап

Внедрение системы Бережливого Производства начинается с подготовки персонала. В первую очередь необходимо выбрать лидера внедрения. Лидер внедрения – это человек с широкими полномочиями, который будет продвигать в массы Бережливое Производство. От выбора главного действующего лица зависит, будет у новой философии успешное внедрение, или полный провал. Этот момент крайне важен.

Критерии для отбора:

Психологическое образование или высший менеджмент. Опыт работы руководителем. Именно эффективным. Так как в первую очередь – Бережливое Производство, Лин – технологии – это работа с мышлением. Изменение способа мышления, а уже потом способа работы.

Уделить внимание характеру – не конфликтный, но принципиальный, с твердым характером и отсутствием страха перед начальством. Этот последний момент очень важен, так как придется очень часто общаться с руководством и отстаивать свои позиции и рассказывать о новой системе. Быть убедительным. Поэтому в списке компетенций надо – умение выступать, отсутствие страха перед публичными выступлениями. Быстрая обучаемость, способность передать мысли и обучение другим.

Итак. Такой человек подобран. Далее идет череда всех обучений по ЛИН-технологиям, включая историю возникновения, владение инструментами Бережливого Производства.

Конечно, только с опытом появится виртуозное владение инструментами. Поэтому, первичны – именно психологические характеристики данного специалиста. Всему остальному можно научиться.

2 этап

Обучение руководства. Тут надо уделить внимание не только самой методике Производственной программы, как сделать акцент на том, что руководитель должен поддерживать лидера внедрения во всем. У нас в организации это происходило достаточно мудро. Руководитель сам рассказывал сотрудникам о философии Кайдзен.

То есть задача максимум ТОП-руководству проникнуться идеей изменения и принять внутри себя. Сотрудники очень чувствуют фальшь. И если руководитель сам азартно и с эмоциями верит в лучшие перемены, то этим заражает всех окружающих. Это идеальная картина.

Этап 3

Рассказать о предстоящих изменениях, и о целях и принципах Бережливого Производства.

Надо понимать, что пиар компания не быстрая. Чтобы информация усвоилась и была принята хотя бы частично, необходимо проводить регулярные мероприятия. Презентации, семинары, посвятить этому вопросу время на командообразующих мероприятиях. Информационная сторона вопроса и эта подготовка сотрудников, поможет более мягко перенести потрясение от изменений.

Работа с мышлением – самая трудоемкая. Но без предварительной подготовки и эмоционально подогрева будет очень много сопротивления.

Человека трудно заставить что-то из под палки делать, а если это касается полной перекройки производства, то негативные последствия будут накапливаться, как снежный ком. Время, потраченное вначале, окупиться отсутствием срывов в середине и в конце проекта. Уменьшится саботаж.

Этап 4

Обучить сотрудников азам Бережливого производства, Всех сотрудников без исключения. Причем, линейный руководители должны выезжать на многодневные тренинги с элементами командообразования и обучения управленческим функциям.

Сотрудники могут пройти обучение дистанционно. Например, как это сделано в компании Мираторг. Создана программа с элементами геймификации, с интерактивными кейсами. И сотрудники, проходя уровень, играя, обучаются и сдают тесты.

Этап 5

Это самый важный этап при организации и внедрении Бережливого Производства. Работа с мышлением описана в отдельной главе ниже.

Этап 6

Закрепление в системе материальной мотивации четких критериев оценки работы + инициативность.

Этап 7

Выстраивание системы инноваций в компании. Тема настолько обширна, что написала целую статью, как мы развивали инновационную деятельность в своей компании.

Этап 8

Пилотный проект. Вот и все готово: цели объявлены, сотрудники подготовлены, руководители обучены. Можно приступить к апробации инструментов Бережливого Производства. Рекомендуется организовать пилотный проект на базе одного подразделения или локального бизнес-процесса.

Обратите внимание, будет очень хорошей поддержкой, если в пилотном проекте – руководитель энтузиаст с горящими глазами. Он своей энергетикой сдвинет горы, не то, что сотрудников )).

Длится пилотный проект – от 3 месяцев до 9. Лучше всего результаты можно увидеть на 5 и 6 месяц. Понять, что сделано правильно, что «подкрутить». И только после «подкрутки» можно переносить положительный опыт на всю организацию целиком.

Заканчиваются этапы подготовки при организации Бережливого Производства, начинается непосредственное внедрение системы ЛИН-технологий (Производственной системы) в компанию.

Этап 9

Это и будет непосредственное внедрение – оптимизация процессов. С целью уменьшения потерь и увеличения рентабельности бизнеса. Получить представление об оптимизации процессов на примере малого бизнеса можно тут.

Какие инструменты мы применяли можно также почитать в рубрике Бережливое Производство – описано много инструментов с практической стороны.

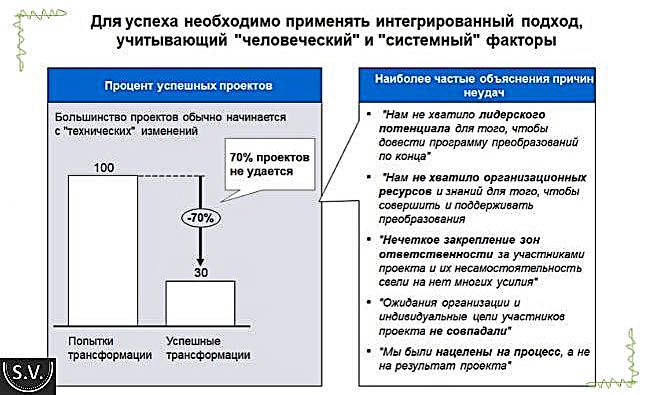

Что самое сложное во внедрении и организации Производственной системы?

Ответ прост – работа над изменением мышления. 99% всех провалов при внедрении Бережливого Производства объясняется пропуском этого этапа.

Вы никогда не сумеете решить возникшую проблему, если сохраните то же мышление и тот же подход, который привел вас к этой проблеме. Альберт Эйнштейн

Этой теме должно посвящено очень много времени при подготовке. Потому что, это основополагающий подготовительный этап. Чем крепче платформа, тем устойчивее сооружение.

Знаете, у строителей есть примета. Они могут по любому фундаменту определить, насколько хорошо и прочно, и долговечно здание. Чем глубже и усиленный фундамент, тем больше шансов простоять на века. И здесь та же история.

Наряду с обучение персонала по «отвлеченным» темам (тайм-менеджмент, креативность, командообразование, стрессоустойчивость, разрешение конфликтов) проводить регулярную пиар компанию по Lean-теме. Плюс новости, обсуждения в локальной сети результативных примеров.

Едва ли не самое значимое – корректировать способы управления и коммуникаций у линейных руководителей среднего звена.

Изменение мышления у руководителей

- “Увидеть своими глазами” – один из важнейших принципов, средство, позволяющее убедить руководителя и заставляющее его понять свою новую роль

- Система управления преобразованиями необходима для внедрения принципов “Лин”, а не наоборот. Важен результат, а не видимые элементы программы

- Обязательно создайте заинтересованность руководителей в переменах, прежде чем задавать им вопросы и просить их действовать

- Обеспечьте быстрое достижение эффекта в пилотных проектах, чтобы эти примеры поддержали веру в успех

- Для свершения преобразований необходимо создать убедительную историю, обосновывающую необходимость изменений

- Сопротивление изменениям не должно быть для вас сюрпризом – это нормальная практика

- Не жалейте времени на поиски путей убеждения руководства, вместо того чтобы жаловаться, что оно не помогает вам. Обеспечить поддержку со стороны руководства – ваша прямая обязанность

- Очень часто, обсуждение руководителя основано, скорее, на слухах, чем на фактах

- Определите вопросы действительно первостепенной важности для руководителя, создайте команду лидеров преобразований, дайте каждому из них определить свою роль – и вы получите руководителей, преданных делу до конца!

Главной задачей у руководителей

– изменить критические настроения, которые мешают раскрытию полного потенциала компании и сотрудников.

Мероприятия по изменению мышления не должны прерываться или заканчиваться. Этот блок работы настолько фундаментален, потому что российский менталитет отличается от японского менталитета. А философия Бережливого Производства базируется на японской системе Кайзен. (можно почитать статью про Кайдзен)

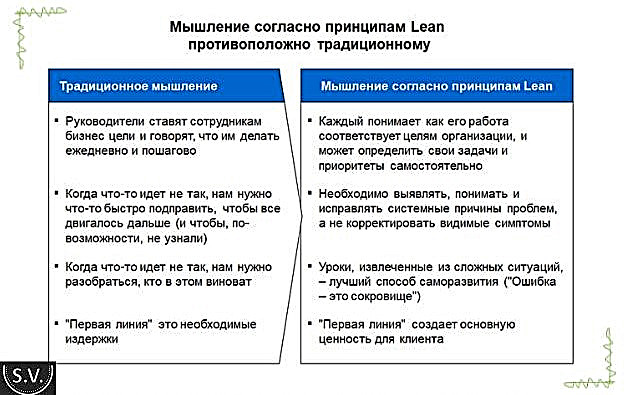

| От текущих настроений | К мышлению согласно Lean |

| Смещение ответственности

“Компания должна создать условия, в которых я смогу добиться результатов” |

Прозрачность и измеримость результатов

“Оценивается продуктивность моей работы, и это единственный критерий оценки успешности всех сотрудников” |

| Зависимость

“Я считаю других виноватых в том, что происходи со мной” |

“Один в поле воин”

“У меня есть идеи, которые могут улучшить результаты проекта” |

| Скептицизм

“Существуют проблемы, которые нам не преодолеть” |

Доверие в команде

“Руководители открыто и четко ставят цели, и формулируют свои ожидания от сотрудников |

| Ментальность “Или…, или…”

“Мы фокусируемся на количестве в ущерб качеству |

Ментальность “И…, и…”

“Мы можем одновременно добиться успеха по многим направлениям деятельности банка (затраты, качество обслуживания) и завершить масштабное развертывание” |

Из этой таблицы напрашивается вывод – пора менять систему KPI (можно почитать статьи на эту тему)

Отдельно, не помещая в рамки «шагов» поговорим об управлении в стиле Lean.

Управление на основе принципов Lean

Этот вид менеджмента также предполагает огромную работу по изменению мышления самих руководителей. Не имея заинтересованности и азарта, веры в успех – трудно дойти до конца на этой должности.

К сожалению, действительно, были такие случаи в практике, что руководители или сами не выдерживали своего внутреннего сопротивления и увольнялись. Либо, после очередной провальной сертификации Производственной системы, происходила внутренняя ротация, и человек терял должность.

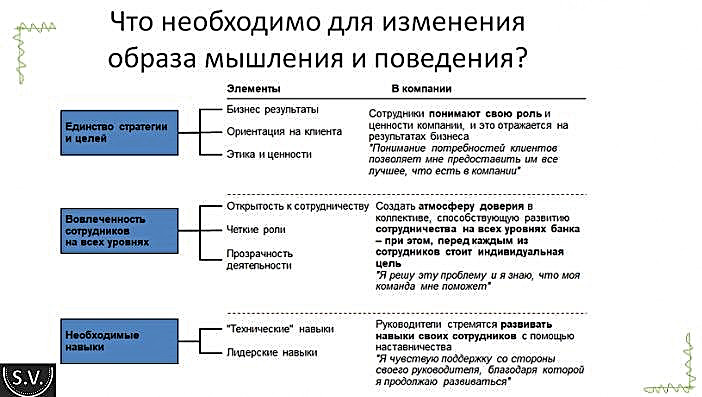

Руководство на основе ЛИН держится на принципах:

- Цель

- Сотрудники

- Взаимодействие

- Решение проблем

- Результативность

- Процесс

Необходимо учиться:

“Четко формулировать ожидания”

- Ставить четкие цели, исходя из потребностей бизнеса, и объяснять логику поставленных задач сотрудникам. Про постановку целей по SMART – читайте отдельно.

- Регулярно отслеживать выполнение поставленных целей, прозрачно обсуждая результаты каждого из сотрудников.

- Создать ощущение индивидуальной ответственности сотрудников, проводя двусторонние встречи с каждым членом команды для обсуждения результатов и постановки целей.

“Ценить, уважать и развивать своих сотрудников”

- Сделать так, чтобы сотрудники видели, что их точка зрения учитывается в принимаемых решениях

- Развивать людей, совершенствуя их навыки, а также с помощью наставничества и обратной связи

- Поддерживать предложения по улучшению, отмечать и вознаграждать их авторов.

“Работать в единой команде, с единой целью и едиными стандартами”

- Быть открытым к идеям других членов команды и воспринимать их как “шаг к общей цели”.

- Активно взаимодействовать с различными подразделениями организации, копируя передовой опыт из других подразделений и регионов.

“Увидеть все собственными глазами”

- Рассматривать проблемы не из своего кабинета, а на месте их возникновения, быть готовым к встрече с рядовыми сотрудниками, чтобы получить информацию “из первых рук”.

- Разбираться в истинных причинах возникающих проблем, а также решать проблемы системно.

- Искать творческие, простые и дешевые решения вместе с сотрудниками, предлагать свои идеи. Подробнее почитать про Гемба можно отдельно.

“Быть приверженцем стандартов”

- Всегда придерживаться стандартов работы компании, не создавать прецедентов “выборочного” поведения в отношении сотрудников или при принятии решений.

- Искать и устранять потери в работе организации, инициировать изменения процессов работы и замечать инициативы по улучшению процессов со стороны сотрудников (про потери можно почитать тут).

Нельзя не сказать об ошибках, которые стоят миллионы.

Ошибки организации системы Бережливого Производства, которые стоят миллионы

Переживания многих собственников по поводу финансовых риском имеют под собой реальную основу. Действительно, можно «угробить» катастрофически большой бюджет и не добиться результатов.

По анализу консалтинговых агентств – это ошибки:

- Лидер влияния – не имеет лидерских качеств и авторитета

- Руководство не прониклось идеей преобразования собственной компании

- Сотрудники ведут внутренний саботаж, скрытое сопротивление, которое трудно обнаружить. Потому что человек не выражает несогласия бурно, кивает головой, но ничего не делает. Этот вид внутреннего саботажа очень опасен, что его трудно рассмотреть на ранней стадии и обезвредить.

- Организация Бережливого Производства происходит слишком стремительно, пропустив этап работы с мышлением, приступив непосредственно к оптимизации процессов.

- Все и сразу. Слишком много подразделений для преобразований.

- Успокоение и потеря контроля через 3-6 месяцев. В этом случае, если не поддерживать постоянный Кайдзен, то есть риск «откатиться» на начальный уровень и даже ниже.

Подводя итоги,

Ключевые факторы успеха общей программы Лин Трансформации:

- Вовлеченность высшего руководства:

- Авторитетный куратор программы в организации

- Ограниченное количество параллельно идущих проектов для возможности сфокусироваться на Лин (лучше всего 1-2 пилотных проекта)

- Убедительная программа коммуникаций, показывающая необходимость изменений

- Оперативное управление участниками проекта для своевременного выявления возможных проблем

- Радикальные изменения и успехи, достигнутые в пилотном проекте:

- Сильные лидеры программы, способные управлять организацией/проектом на основании принципов Лин

- Большое количество квалифицированных, надежных и уважаемых участников программы (которые могут быть направлены в другие регионы после завершения пилота и стать “агентами перемен”)

- Радикальные изменения в пилоте формируют сильный сигнал и ожидания от всей программы преобразований Лин

- Стандартизация и Кайдзен. Распространение успешного опыта на всю компанию, на все бизнес-процессы. Поочередное проникновение системы Бережливого Производства во все смежные подразделения. Правильнее это сделать волнами, чтобы не утратить контроля над происходящим.

Вот и состоялась передача наработанного практического опыта.

Возможно, будут интересны статьи по темам: повышение производительности, эффективный руководитель, все о мотивации и KPI.

Бережливое Производство консалтинг

Внедрение системы Бережливого Производства – процесс многоэтапный и сложный. Без опыта и сопровождения затруднительно сделать правильные шаги. Консалтинг в сфере управления процессами предлагает широкий выбор специалистов. Однако, так как это – длительная и затратная перестройка всего бизнеса, обращайте внимание на опыт консультантов.

Бытует мнение, что в малом или микро бизнесе нечего оптимизировать. Однако эта очень дорогая ошибка, которая обходится либо финансовым потолком, либо банкротством. В любом бизнесе, где есть 3 человека – уже можно применять азы Бережливого Производства и совершенствовать процессы. А значит, выходить на новый уровень прибыли.

Готова сотрудничать в сфере внедрения, обучения сотрудников и руководителей Lean технологиям и инструментам Бережливого Производства.

Надеюсь, Вы нашли ответы, как нужно подготовиться, чтобы организация Бережливого Производства прошла гладко, и внедрение Производственной системы дало результаты в виде многократной повышении прибыли.

С верой в Ваш успех, Светлана Васенович

P.S. Скачивайте бесплатную инструкцию по управлению собственным бизнесом – Рестайлинг твоего бизнеса.

P.S.S !!! Для любителей плагиата!!! Прежде чем копировать материалы с сайта Ген Успеха убедительно прошу прочитать информацию и хорошенько подумать!!! ©

Концепция бережливого производства — это не просто прикладная методика, а целая философия, суть которой, с одной стороны, в реальной ориентации на потребности потребителя, а с другой – в постоянной работе над оптимизацией издержек. Методики, описанные в книге, используют такие известные компании, как Toyota и Porsche, а качественное внедрение lean-принципов позволяет и крупным, и небольшим компаниям существенно увеличивать экономические показатели. Издание будет полезно предпринимателям, топ-управленцам, менеджерам среднего звена, ориентированным на карьерный рост. С разрешения компании SmartReading мы публикуем саммари («сжатую» версию) книги Джеймса Вумека и Дэниэла Джонса.

Досье

SmartReading – проект сооснователя одного из ведущих российских издательств деловой литературы «Манн, Иванов и Фербер» Михаила Иванова и его партнёров. SmartReading выпускает так называемые саммари – тексты, в сжатой форме излагающие ключевые идеи бестселлеров жанра нон-фикшн. Таким образом, люди, которые по каким-то причинам не могут оперативно прочесть полные версии книг, могут познакомиться с их главными идеями и тезисами. SmartReading использует в своей работе подписную бизнес-модель.

Введение

Бережливое производство — это революционная методика организации производства, которая позволила Японии захватить существенные доли в крупнейших экономиках мира. Когда триумф японского подхода стал очевиден, концепция стала распространяться и успешно применяться на предприятиях по всему миру. Со временем принципы бережливого производства проникли не только в другие страны, но и в другие области экономики. Появились самостоятельные бережливые концепции — бережливая логистика, бережливое строительство и т.д.

Бережливое производство — это не просто методика производства или продаж, это целая прикладная философия. Центральная фигура этой философии — потребитель. Предприятие обязано делать только то, что имеет ценность для потребителя. Для достижения этой цели бережливая организация постоянно избавляется от бесполезных операций.

Следование принципам бережливости не требует внедрения дорогостоящих новых технологий. Наоборот, бережливый метод часто менее требователен к технике, чем традиционное массовое производство. Бережливое производство не только может быть внедрено в компанию без существенных вложений, но часто, наоборот, приводит к высвобождению ресурсов. При этом практика внедрения показывает следующий эффект для предприятий:

- удвоение производительности труда в два раза;

- сокращение времени выпуска и уровня запасов на 90%;

- уровень брака, доходящего до потребителя, сокращается вдвое;

- время вывода нового товара на рынок сокращается вдвое;

- малыми средствами увеличивается число доступных модификаций товара.

Это средние показатели эффекта, подтверждённые годами исследований. Они кажутся невероятными для человека, не знакомого с принципами бережливости. Конечно, на практике внедрение бережливого производства не так просто, так как требует самого сложного — изменить взгляд на производство.

1. Пять принципов бережливого производства

Бережливое производство — это концепция управления организацией. Бережливая организация, в первую очередь, стремится избавиться от всех необязательных затрат. Но это не означает банальное сокращение издержек, экономию на качестве или масштабе. В философии бережливого производства существует сво1 представление о бережливости. Бережливая организация стремится предпринимать только те действия, которые непосредственно нужны потребителю, те, за которые он платит.

Для понимания бережливого производства прежде всего надо узнать пять ступеней его цикла.

1.1 Определение ценности

Бережливая организация смотрит на производство через призму пользы и «муда». Японское слово «муда» означает любые затраты, которые не создают ценности. Ценность — это конкретный продукт, который за определённую цену и в определённое время может удовлетворить потребность покупателя. Поэтому производство продукта, который не востребован потребителем, является чистыми потерями. Для бережливого производства вся его деятельность — это создание ценности. Поэтому первым делом для организации необходимо определить ценность, которую она создаёт.

Руководители компаний склонны искажать производимую ценность, уделяя внимание мнимым ценностям предприятия — новизне технологий производства, прибылям акционеров и др. Этому есть несколько основных причин.

1. Правильному определению создаваемой ценности препятствуют традиционные технологии и ориентация на внутренние потребности вместо потребностей потребителя. Например, авиакомпании могут сосредоточиться на максимально эффективном использовании своих активов, вместо того чтобы предлагать быструю, дешевую и безопасную перевозку своим клиентам.

Эффективно использовать то, что есть — это устаревшее представление об эффективности.

2. Понять, в чём заключается ценность продукта, сложно, потому что потребитель не знает, чего хочет, пока не попробует. А если и знает, то зачастую не может ясно выразить.

3. Ценность продукта образуется благодаря последовательным усилиям разных подразделений на разных стадиях производства, и для каждой точки этого пути конечная ценность выглядит по-разному. Простая совокупность видений всех участников процесса не описывает ценность, так как зачастую их взгляды на ценность противоречивы и даже конфликтуют между собой. Перейти на новое понимание ценности бывает сложно, просто потому что этот переход требует от участника цепочки пересмотра своей роли в ней.

Отправная точка применения технологии бережливого производства — точно определить ценность в терминах конкретного продукта, имеющего определённые характеристики и цену. При этом необходимо отбросить устоявшиеся представления, порождающие ложные ценности, отбросить знание о текущем процессе производства. Работа на создание ложной ценности — это муда в чистом виде.

После определения действительной ценности, которую создает организация, возможно определение перечня целевых затрат — количества ресурсов и трудовых затрат для производства продукта, при учёте полного избавления от муда. Рассчитанный уровень целевых затрат на следующих этапах является критерием проверки полезности каждого звена производства.

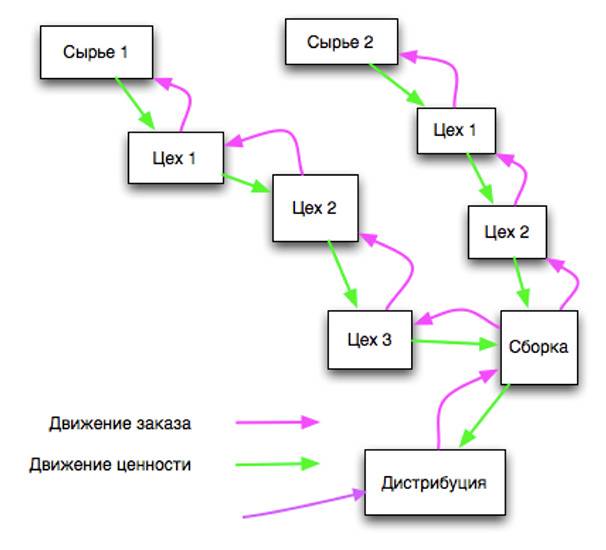

1.2 Поток создания ценности

Поток создания ценности — это путь, который проходит продукт от идеи до доставки готового продукта потребителю. Он состоит из трех этапов:

- Решение проблемы (разработка концепции и производство пробного образца).

- Организация информационных потоков (получение заказа, детальное планирование производства и доставки продукта).

- Физическое преобразование (непосредственно процесс производства и доставки).

Предприятие должно иметь полное представление о своих потоках создания ценности. Их необходимо фиксировать в виде схем, называемых картами потоков создания ценности. При составлении карты все действия в потоке делятся на три категории по признаку полезности:

- Действия, создающие ценность.

- Действия, не создающие ценность, но являющиеся необходимыми в силу технологических или других причин (муда первого порядка).

- Действия, не создающие никакой ценности; от таких действий можно мгновенно отказаться без потери ценности (муда второго порядка).

Пример муда.

Крупный производитель авиадвигателей Pratt & Whitney долгое время не обнаруживал в своём производстве дублирующих процессов. Но когда процесс создания ценности на производстве трех моделей двигателей был описан в терминах бережливого производства, оказалось, что заготовка сплавов на разных стадиях производства дублируется, а излишек на каждом участке процесса производства просто уничтожается. В данном случае простое объединение заготовок для разных этапов производства позволило значительно сократить потери сырья. Это пример муда второго порядка. Почему такая ситуация стала возможной? Каждый в определенной степени самостоятельный участок производства заботился только о своей эффективности, и потери удалось выявить, только описав процесс производства в терминах формирования ценности.

Поток создания ценности — это минимально возможный набор операций, требуемых для проектирования, изготовления и доставки продукта потребителю. Без его оптимизации и максимального, осмысленного сокращения и упрощения бережливое производство немыслимо.

Классический подход к массовому производству диктует проектировщикам производственных линий и оборудования, что линия должна быть эффективна сама по себе, однако такой подход на деле создает простои, увеличивает запасы и затраты на настройку оборудования. Бережливая организация подрывает классические представления массового производства. Объектом потока создания ценности является каждая отдельная деталь. Поток является последовательностью её изменений и перемещений.

Весь процесс производства должен оцениваться только с одной точки зрения — создания ценности для потребителя. Если в процессе производства сырьё приходится, например, несколько раз транспортировать или держать ничем не мотивированные запасы — это очевидная муда. Процент времени, которое занимают процессы, не создающие ценности, необходимо сокращать до минимума.

Поток создания ценности должен рассматриваться в совокупности, от идеи до конкретной поставки, независимо от того, сколько компаний или участков производства задействовано в этом процессе. Бережливое производство является средством коммуникации и совместной организации разрозненных участников процесса на основе общего интереса — удовлетворения потребности покупателя.

Каждая компания, включённая в поток создания ценности, может принимать и самостоятельные меры по сокращению муда. Она может приспособить свои процессы под процессы других организаций. Однако у такого подхода есть свой предел. Чтобы использовать весь потенциал бережливого производства, необходимо включать в эту парадигму все звенья цепи производства.

1.3 Организация движения потока

Существует ряд характерных особенностей организации производства и продаж для бережливых организаций.

1.3.1 Техническая и структурная реорганизация

Принципы бережливого производства достаточно резко конфликтуют с традиционным массовым производством в подходе к организации производственных помещений и процесса производства. Бережливое производство рассматривает поток создания ценности с точки зрения каждого изделия, а скопления незавершенного производства — как чистую муда. В соответствии с этими представлениями предприятие должно произвести ряд технических изменений.

-

Необходимо максимально сократить время на переналадку и переоснастку станков. Важно, чтобы производство позволяло быстро запустить обработку на любом этапе.

-

Необходимо сократить размер партий. В идеале производство партиями вообще должно быть устранено, хотя на практике это редко возможно. Крупные станки, работающие только с огромными партиями и требующие держать запасы — это источники потерь, которые не позволяют производству быть гибким и мгновенно отвечать на спрос.

-

Должна быть построена система контроля работоспособности мощностей для устранения случайных поломок. В идеале каждый станок должен быть готов запуститься максимально быстро и в любой момент.

-

Производственные мощности должны располагаться в непосредственной близости друг от друга. А этапы обработки сырья и сборки деталей должны располагаться последовательно, в соответствии с порядком этапов производства. Так, чтобы по завершении этапа производства изделие сразу же передавалось на следующий этап.

-

Бережливые организации активно используют методики визуального контроля и организации труда, появившиеся в Японии в середине XX века: 5S, «защита от дурака», канбан, «точно вовремя» и другие.

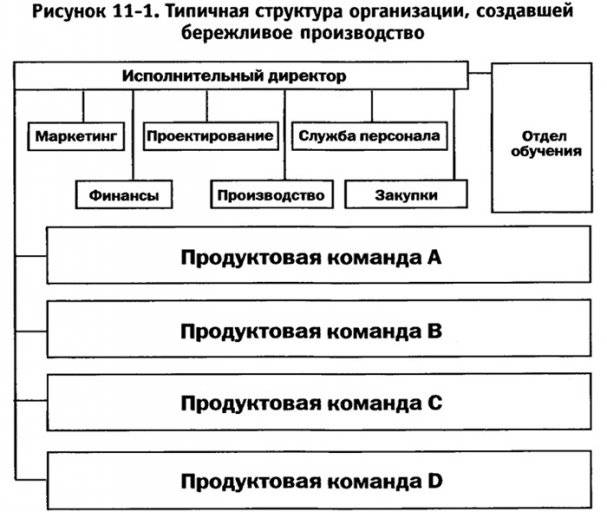

1.3.2 Организационная структура

Исходя из ориентации бережливого производства на потребителя, структура бережливой организации также ориентирована на продукты, а не на функции. Организация разделена на «ячейки» по продуктам или по группам родственных продуктов. В ячейках образуются рабочие группы, каждая из которых отвечает за весь цикл производства одного продукта. Основой организационной структуры становятся такие рабочие группы.

Этот принцип организации способствует снижению бюрократических барьеров. Бюрократия и конфликты интересов, характерные для функциональной структуры организации, препятствуют гладкому перемещению ценности между подразделениями.

На реализацию каждого проекта движения ценности необходимо выделить фиксированную команду специалистов, которая будет иметь возможность руководить процессом создания ценности на всей его протяженности.

Опыт показывает, что такая команда не должна состоять из большого числа узких специалистов; лучше работают небольшие команды из специалистов широкого профиля. Но при этом нужно, чтобы в команде были «представители» каждого крупного участка потока создания ценности, с превалирующей специализацией по этому участку.

Стандартизация рабочего процесса проектной команды позволяет прогнозировать и планировать ключевые показатели для каждого продукта в отдельности. Соответственно, изменяется и планирование, и экономика предприятия — можно списывать большую часть затрат непосредственно на себестоимость продукта, постоянных расходов почти не остается. Становится возможным оценивать прибыльность каждого продукта и эффективность каждого потока создания ценности.

Зачастую в традиционном производстве проектирование продукта и его изготовление обособлены друг от друга. Это приводит к тому, что прекрасно спроектированное изделие оказывается сложным и непродуманным в производстве. Проектная команда на бережливом предприятии работает непосредственно в реальном производстве. Тесная взаимосвязь всех звеньев потока создания продукта позволяет каждому участку работать на улучшение показателей всего потока производства.

В общем виде структура бережливой организации выглядит следующим образом:

На каждом бережливом предприятии есть особая структурная единица, которую иногда называют учебным центром. Непременное условие существования бережливой организации — прозрачность для всех участников производства на всей протяженности потока. В связи с этим работников необходимо не только обучать выполнению их непосредственных задач, но и разъяснять смысл решений руководства. Однако учебный центр — это не просто подразделение, занимающееся обучением сотрудников, это также и центр исследований. Помимо прочего, центры обучения собирают предложения по улучшению предприятия от любого сотрудника, анализируют и организуют их внедрение.

1.3.3 Планирование и финансы

На бережливом предприятии специалисты по продажам и планированию — это важнейшие участники в команде продукта. Они работают сообща: когда продукт ещё только проектируется, они уже планируют продажи. При производстве, в котором полностью исключены простои и паузы, такой подход оправдан — от начала производства до готовой продукции могут проходить считанные часы, и продавец может заранее спланировать время и объем поставки.

Цель бережливого предприятия — знать объём спроса на сегодняшний день и удовлетворить этот спрос как можно быстрее. Долгосрочное планирование объёмов продаж остаётся, но носит вспомогательный характер

Традиционная система финансов, стимулирующая работу каждого работника в каждый момент времени, не отвечает принципам бережливого производства, приводя к производству избытков продукции (чистейшая муда) и нарушению гладкого потока производства. Систему финансового учёта в условиях бережливого производства целесообразно разбить по семействам продуктов. Каждая продуктовая команда имеет собственные финансовые потоки и показатели и может самостоятельно закупать ресурсы и оборудование.

Некоторые элементы традиционной системы учёта могут оставаться для составления внешней финансовой отчетности. При этом для производства важнее внутренняя отчётность по командам, прозрачная и доступная каждому сотруднику организации — производительность команды (удельный объем продаж на каждого участника команды), уровень сервиса (процент изделий, доставленных вовремя), оборот запасов и качество продукции. В соответствии с этими показателями руководство может ставить перед командами ближайшие цели.

Тесная связь между спросом и производительностью позволяет избежать проклятия традиционной системы заказов, когда продавец премируется за объём продаж, без оглядки на возможности производства. Премии за объёмы продаж абсурдны, потому что приводят к задержкам в выполнении заказа и недовольству покупателей.

1.4 Вытягивание продукта

Объединение всех этапов и участников производства в едином потоке создания ценности приводит к значительному сокращению срока создания и поставки товара на рынок, значительно сокращается цикл производства. В идеале бережливое производство стремится напрямую удовлетворять спрос, ведь товар, нужный потребителю в данный момент — это чистая противоположность муда.

Подход, при котором производство напрямую отвечает на спрос, называется вытягиванием продукта — потребитель «вытягивает» продукт из организации. При этом исчезает необходимость в приёмах стимулирования спроса вроде распродаж, так как не скапливаются запасы

В соответствии с этим принципом ценность должна перемещаться по потоку только тогда, когда ее вытягивает следующая стадия производства. Ритм процессу задаёт график отгрузки готовой продукции. Дневной график поступает на последнюю стадию производства, откуда вниз по цепочке переходит потребность в производстве. Такая система работы возможна только когда отсутствуют простои между стадиями и время производства легко прогнозируемо. Движение спроса и ответное движение ценности выглядит следующим образом:

Разумеется, при таком подходе кардинально возрастает скорость оборотов производства. Система вытягивания ценности позволяет организации не делать работу, когда она не нужна, но для этого необходимо уметь начинать делать её быстро, только по требованию от следующего этапа, и завершить ровно в срок. Идеальная вытянутая система движения ценности должна выглядеть как гладкий непрерывный поток движения от проекта до отгрузки готового товара в максимально сжатый срок.

Принцип вытягивания продукта также влияет и хорошо накладывается на системы дистрибуции. Вместо того чтобы прогнозировать спрос и формировать заказы на месяц вперёд, лучше организовать дистрибуцию по дням и каждый день доставлять в точки продаж ровно столько единиц продукции, сколько было продано в этот день.

В целях сокращения времени доставки используются методы оптимизации хранения и доставки: упрощается доставка наиболее популярных изделий, изделия разделяются на категории по весу и объёму и другим показателям, и так далее. Важно, что для соблюдения принципов бережливого производства точки производства и точки продаж должны географически располагаться максимально близко.

Вытягивание ценности должно работать на всех этапах создания ценности, от доставки до заготовки сырья, чтобы дальше процесс создания ценности мог войти в цикл совершенствования.

1.5 Совершенство

Принцип совершенства означает бесконечное возвращение к предыдущим четырём шагам и их повторение. Каждый новый цикл, каждое новое улучшение выявляет муда, которая до этого была незаметна.

Процесс применения принципов бережливого производства в классической японской парадигме делится на две категории:

- Кайкаку — радикальные улучшения потока создания ценности;

- Кайдзен — процесс непрерывных улучшений, который начинается после первичной отладки системы.

Кайкаку должны совершаться по технологии, близкой к технологии первоначального создания потока — это создание рабочих команд и другие первичные преобразования.

Эффект от мероприятий кайдзен не имеет тенденции быстро терять эффективность со временем. Как ни парадоксально, в процессе улучшения муда обнаруживается всегда. С одной стороны, мероприятия кайдзен не бесплатны, с другой — не бывает процесса, полностью лишенного муда.

При хорошо выстроенной системе бережливого производства главным конкурентом фирмы становится совершенство — именно с ним соревнуется бережливое производство.

Для достижения результатов на пути усовершенствования необходимо уметь расставлять приоритеты — находить наиболее критичную муда и избавляться от нее, концентрируясь на этой задаче. Попытка улучшить всё сразу может привести к краху.

2. Внедрение бережливого производства на примере Porsche

Классическим примером внедрения бережливого производства за пределами Японии является история компании Porsche. Пережив пик продаж в 1986 году (50 000 автомобилей), уже в 1992 году Porsche удалось продать только 14 000 автомобилей. В компании процветал немецкий подход к производству — во главу угла ставилось инженерное мастерство, компания имела сложную и жесткую управленческую структуру.

Падение продаж долго считалось в компании лишь временным колебанием рынка. Однако в 1991 году, когда компания понесла убытки в 40 млн/ долларов, уже стало ясно, что она находится в серьёзном кризисе. Разрешать ситуацию был приглашен Венделин Видекинг, являвшийся на тот момент одним из руководителей крупнейшего производителя автомобильных деталей. В итоге он стал агентом перемен в переходе на бережливое производство.

Видекинг принял дальновидное решение — изучать и перенимать опыт японских производителей, которые на тот момент уже захватили средний ценовой сегмент европейского рынка. В течение 1991-1992 годов Видекинг четырежды посетил Японию, где встречался со специалистами по производству, подробно изучил устройство производства крупнейших автомобильных компаний.

Результатом визитов стало соглашение между Porsche и Институтом Кайдзен (японский институт, обучающий и внедряющий бережливое производство во всем мире). В результате исследований было выявлено, что большие потери компания несет в результате своей негибкой системы проектирования и производства, консерватизма инженеров, слабых связей между этапами в потоке создания ценности и (что самое удивительное для немецкой компании) в результате высокого уровня брака в конечной продукции, который потом приходилось исправлять сервисным центрам.

Как любая старая немецкая компания, Porsche была очень консервативна и принимала любые изменения с трудом. Для того чтобы кардинальные изменения стали возможны, Видекинг организовал обучение в Японии управляющего, инженерного и производственного персонала. Также для работы над преобразованиями в Порше были приглашены японские эксперты.

В результате такой инициативы Видекинг спланировал и предпринял ряд решающих шагов.

-

Число уровней управления было сокращено с шести до четырёх (за счет упрощения иерархии производственных специалистов; их разделили на команды по 10 человек, подчиняющиеся одному мастеру).

-

Была создана «доска позора», игравшая роль визуального контроля качества. На доске фиксировался весь выявленный брак. При этом поощрялось выявление брака на ранних стадиях, где его стоимость минимальна. Одновременно до каждого работника было доведено, что брак, дошедший до конечного потребителя, обходится компании на порядок дороже, чем брак, выявленный на стадии его образования. Для большинства работников Porsche истинная стоимость их ошибок стала ошеломляющим открытием.

-

Была организована система подачи предложений — каждый сотрудник получил возможность предложить улучшение процесса производства, которое внедрялось, если оно действительно способствовало повышению качества и производительности. Удачные идеи поощрялись. Такая система была и раньше, но каждое предложение встречало столько препятствий, что система просто не работала.

-

На производстве была внедрена собственная система контроля качества. В каждом центре затрат для каждой производственной бригады существовал ряд плановых показателей, которые были видны всем сотрудниками. Плановые показатели включали в себя процент брака на каждой стадии, точность сроков поставки деталей на следующую стадию и показатели производственной дисциплины сотрудников.

Одновременно с осуществлением этих шагов были воплощены рекомендации по кайкаку специалистов Института Кайдзен, направленные на уменьшение запасов и организацию плавного движения деталей от обработки сырья до сборки автомобиля. Помимо избавления от муда на своих собственных производствах, Porsche занялась работой с поставщиками деталей, продвигая принципы бережливого производства и поставки деталей по принципу «точно вовремя» (just in time) и к 1995 году, за два года, работа 30 из 60 заводов-поставщиков Порше претерпела существенные изменения.

За время внедрения бережливого производства, с 1991 по 1997 год, ключевые показатели Porsche изменились следующим образом:

- время от создания концепции до запуска в серию сократилось с 7 до 3 лет;

- время от начала сварочных работ до выпуска автомобиля сократилось с 6 недель до 3 дней;

- уровень запасов сократился в 6 раз;

- уровень брака в поставляемых деталях сократился в 100 раз, на производственной линии — в 4 раза;

- трудозатраты на производство сократились в 3 раза.

В результате всех мероприятий компания Porsche снова вышла на прибыльные показатели и сумела сохранить независимость, репутацию и позиции на рынке дорогих спортивных автомобилей.

3. Построение бережливого предприятия

Чтобы внедрить бережливое производство на предприятии, целесообразно начать с пробного хода — сосредоточиться на каком-то одном продукте, проекте или заказе, попробовать перевести его на бережливые принципы и оценить возможности и выгоды такого подхода.

Необходимое условие реорганизации — игнорировать традиционные представления о процессе и его участниках. Лучше начинать стремительно, с самой важной муды, которая при этом находится на виду у всех. Позитивный опыт в одном участке производства сильно повышает доверие сотрудников к бережливому производству.

Лидером в организации бережливого предприятия, как правило, становится компания, которая соединяет в себе все прочие потоки, собирая их в конечный продукт. То есть, например, сборочная компания, которая получает детали, собирает автомобиль и отдаёт его на дистрибуцию. Начавшись внутри такой компании, процесс преобразования потом может перейти на поставщиков и дистрибьюторов.

Самой большой проблемой на пути построения бережливой организации на всем потоке создания ценности может оказаться условие прозрачности участников. Для того чтобы бережливый подход принес максимум пользы, все участники потока должны быть на виду, а это сопряжено с раскрытием коммерческих тайн или финансовых данных, на что компании часто отказываются идти в обмен на будущее процветание. Чтобы преодолеть недоверие, необходимо несколько условий:

- ценность каждого семейства продуктов участники потока должны устанавливать сообща;

- все фирмы в потоке создания ценности должны получать выгоду, соразмерную их объему инвестиций;

- участники потока должны взаимно и сообща проверять все участки потока с целью выявления муда и постоянно повторять цикл ее выявления и устранения.

Характерно, что для организации бережливого производства больше всего вложений приходится на начальные стадии потока (перевод массового производства на работу малыми партиями). В то время как основные выгоды получают компании, находящиеся на последней стадии потока — продавцы. Кооперируясь для организации бережливого предприятия, компании могут сообща найти механизмы компенсации, например, осуществлять инвестиции в новые производственные мощности совместно.

Для внедрения бережливого производства на предприятии нужны определенные условия:

- Необходим «агент перемен» — человек, обладающий достаточными полномочиями и готовый к конфликтам и борьбе за внедрение новых принципов в работу.

- У компании должны быть основы знания о бережливом производстве (не только у агента перемен).

- Бизнес организации должен быть в кризисе — только компания, в которой все очевидно плохо, может быть готова к кардинальным переменам.